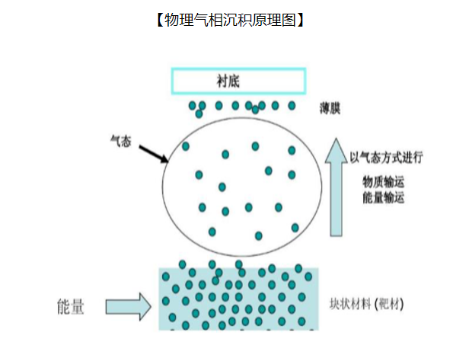

物理气相沉积技术(Physical vapor deposition,PVD)是一种新的薄膜沉积技术,在真空下通过物理的方式将目标材料(靶材)变成气体或等离子体后沉积至基体表面,是目前主要的表面制造技术之一。

PVD早在20世纪初便已有所发展,并且随着发展有着广泛的应用前景,其工艺过程较为环保,成本易为控制,耗材量较少,制备的薄膜较为均匀致密,膜基结合力强,在各种增材制造领域应用极为广泛,可根据加工者的需求制备各种性能的样品,例如:耐磨、耐腐蚀、导电、绝缘、压电、磁性、亲水、疏水等。

物理气相沉积技术基本原理可分三个工艺步骤:(1)镀料的气化:即使镀料蒸发,升华或被溅射,也就是通过镀料的气化源;(2)镀料原子、分子或离子的迁移:由气化源供出原子、分子或离子经过碰撞后,产生多种反应;(3)镀料原子、分子或离子在基体上沉积。

PVD种类及原理

PVD是一种通过物理方式将目标材料制备在目标基体表面的表面加工技术,均在真空中进行,PVD技术主要包括大三类:真空蒸发镀膜、真空溅射镀膜和真空电弧离子镀膜。

近年来,薄膜技术和薄膜材料的发展突飞猛进、成果显著,在原有基础上,相继出现了离子束增强沉积技术、电火花沉积技术、电子束物理气相沉积技术和多层喷射沉积技术等。

1、真空蒸镀

真空蒸发镀膜的原理相对最简单,包括电子束蒸发镀膜、电阻蒸发镀膜、电弧蒸发镀膜、激光蒸发镀膜等方式。

其主要方式是在真空中将目标靶材加热为气体蒸发或者汽化,通常加热源位于目标靶材的下方,目标基体位于靶材的上方,靶材分子会在热能的作用下上升,从而沉积在目标基体上,越来越多的靶材气体分子在目标基体上聚集,便会生长成致密的薄膜。

不同方式的蒸发镀膜的区别仅仅在于加热的不同。

电阻蒸发镀膜就是利用焦耳定律来给电阻提供热能,电阻温度变高后给靶材加热,使其变为气体分子。

而电子束蒸发镀膜方式略有不同,是利用电子束蒸发源发射电子束投射到靶材表面,靶材一般放在坩埚之中,受热面积也较小,电子束可以加热到1000 K以上,可以熔化所有常用材料。

2、真空溅射镀膜

溅射镀膜是指在真空条件下,利用获得功能的粒子轰击靶材料表面,使靶材表面原子获得足够的能量而逃逸的过程称为溅射。被溅射的靶材沉积到基材表面,就称作溅射镀膜。

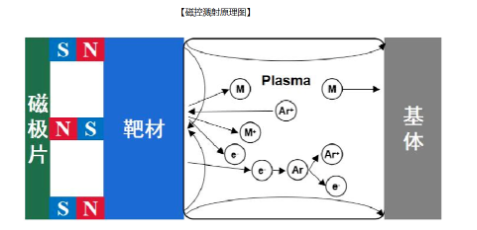

磁控溅射原理如图所示,其中M代表金属粒子。自由电子被电场加速飞向阳极,在此过程中与Ar原子碰撞,使其失去外层电子,释放出Ar+和自由电子,Ar+在电场作用下飞向阴极,撞击靶材,撞出靶材原子以及二次电子。自由电子在飞行过程中还有可能与Ar+相撞,使其恢复中性,但在此过程中电子由激发态回到基态,会释放出能量,这部分能量会以光子形式释放,因为大量光子的释放,所以等离子体会出现“辉光”现象。

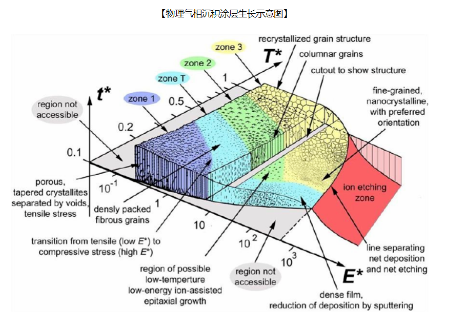

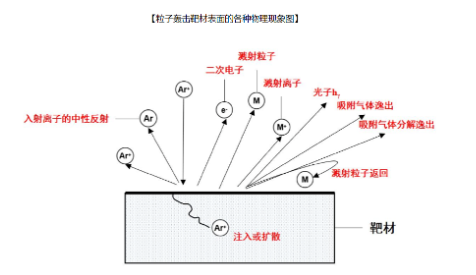

入射离子(Ar+)能量不同,所达到的效果也不相同。当入射离子能量较低时,以入射离子沉积为主(离子束沉积);当能量适中时,溅射出靶材原子;入射离子能量过高时,则会注入或扩散至靶材内部。入射离子轰击靶材表面的各种物理现象如图所示。

3、电弧离子镀

电弧离子镀(Arc ion plating,AIP)的基本原理为弧光放电,将炉内抽至一个较低的真空度,再通过对引弧针施加一定强度的电流,使其将电流引至靶材表面,最终强电流使靶材表面蒸发或汽化,靶材原子获得动能并扩散至基体表面,发生吸附、形核并最终生长成膜。

电弧离子镀的主要特点有:工作真空度高,气体杂质污染小;沉积速率较快,制备出的薄膜较厚;沉积粒子离化率高,离子能量高;沉积装置简单,基体温升较小。

基于电弧离子镀的原理和特点,其也具备一定的缺点:由于电弧离子镀电流强度高,提供能量较大,导致金属靶材表面很容易产生金属液滴,金属液滴会直接沉积至基体表面,会降低涂层的性能,也会降低膜基结合力;因为引弧针要施加强电流,所以靶材必须选用导电的材料,选择性较少。

4、离子束增强沉积技术

离子束增强沉积技术是一种将离子注入与薄膜沉积融为一体的材料表面改性新技术。它是指在气相沉积镀膜的同时,采用一定能量的离子束进行轰击混合,从而形成单质或化合物膜层。

它除了保留离子注入的优点外,还可在较低的轰击能量下连续生长任意厚度的膜层,并能在室温或近室温下合成具有理想化学配比的化合物膜层(包括常温常压无法获得的新型膜层)。

该技术具有工艺温度低(<200°C),对所有衬底结合力强,可在室温得到高温相、亚稳相及非晶态合金,化学组成便二控制,斱便控制生长过程等优点。主要缺点是离子束具有直射性,因此处理形状复杂的表面比较困难。

5、电火花沉积技术

电火花沉积技术是将电源存储的高能量电能,在金属电极(阳极)与金属母材(阴极)间瞬时高频释放,通过电极材料与母材间的空气电离,形成通道,使母材表面产生瞬时高温、高压微区。同时离子态的电极材料在微电场的作用下融渗到母材基体,形成冶金结合。

电火花沉积工艺是介于焊接与喷溅或元素渗入之间的工艺,经过电火花沉积技术处理的金属沉积层具有较高硬度及较好的耐高温性、耐腐蚀性和耐磨性,而且设备简单、用途广泛、沉积层不基体的结合非常牢固,一般不会发生脱落,处理后工件不会退火或变形,沉积层厚度容易控制,操作方法容易掌握。主要缺点是缺少理论支持,操作尚未实现机械化和自动化。

6、电子束物理气相沉积技术

电子束物理气相沉积技术是以高能密度的电子束直接加热蒸发材料,蒸发材料在较低温度下沉积在基体表面的技术。

该技术具有沉积速率高 (10kg/h ~15kg/h 的蒸发速率)、涂层致密、化学成分易于精确控制、可得到柱状晶组织、无污染以及热效率高等优点。该技术的缺点是设备昂贵,加工成本高。目前,该技术已经成为各国研究的热点。

7、多层喷射沉积技术

传统的喷射沉积技术相比,多层喷射沉积的一个重要特点是可调节接收器系统和坩埚系统的运动,使沉积过程为匀速且轨迹不重复,从而得到平整的沉积表面。

其主要特点是:沉积过程中的冷却速度比传统喷射沉积要高,冷却效果较好;可制备大尺寸工件,且冷却速度不受影响;工艺操作简单,易于制备尺寸精度较高、表面均匀平整的工件;液滴沉积率高;材料显微组织均匀细小,无明显界面反应,材料性能较好。

目前,薄膜技术作为材料制备的新技术,已从实验室的探索性研究转而应用于大规模的工业生产,并且正在向各个行业中渗透,其应用范围和作用还正在不断地扩大和深化。

这门新技术不仅涉及到物理学、化学、结晶学、表面科学和固体物理等基础学科,还和真空、冶金和化工等技术领域密切相关。

薄膜技术作为材料科学的一个重要组成部分得到了人们的广泛重视和研究。为了不断地提高薄膜的研制水平,必须重视薄膜技术的础理论研究,力求把一般性的技艺和经验上升为科学理论。

从薄膜的制作过程来看,应当着重把握薄膜的形成过程,即形成薄膜时的形核和核长大的全过程以及影响这些过程的主要因素。

此外,对薄膜工作者来说,还应当掌握国内外薄膜技术的现状和发展趋势,了解与簿膜质量有关的相关技术。

Products

研博产品中心

联系人:

销售经理:138 1165 4101

销售经理:136 0112 5769

售后服务:139 1020 6846